В числе таких передовых российских компаний – РОТЕК. Предприятие было основано в 2010 г. и сегодня специализируется в том числе на IIoT-решениях (Industrial Internet of Things – промышленный интернет вещей). Прогностика состояния и мониторинг промышленного оборудования, проектирование, инжиниринг и генподряд при строительстве объектов энергетики и инфраструктуры; разработка и производство сотовых уплотнений для авиационной промышленности и энергетического машиностроения, а также высокоэффективных систем хранения и накопления энергии на основе суперконденсаторов; изготовление, модернизация и обслуживание основного энергетического оборудования – этот широкий спектр услуг тесно связан с высокими технологиями. А значит, цифровая трансформация в данном случае становится неизбежным шагом. При этом каждая из высокотехнологичных сфер требует одинаково внимательного подхода, контроля качества и постоянных вложений в R&D.

Инвестиции в новейшие разработки обеспечивают устойчивое положение компании на рынке. При их отсутствии предприятие может оказаться вытесненным с площадки более прозорливыми конкурентами.

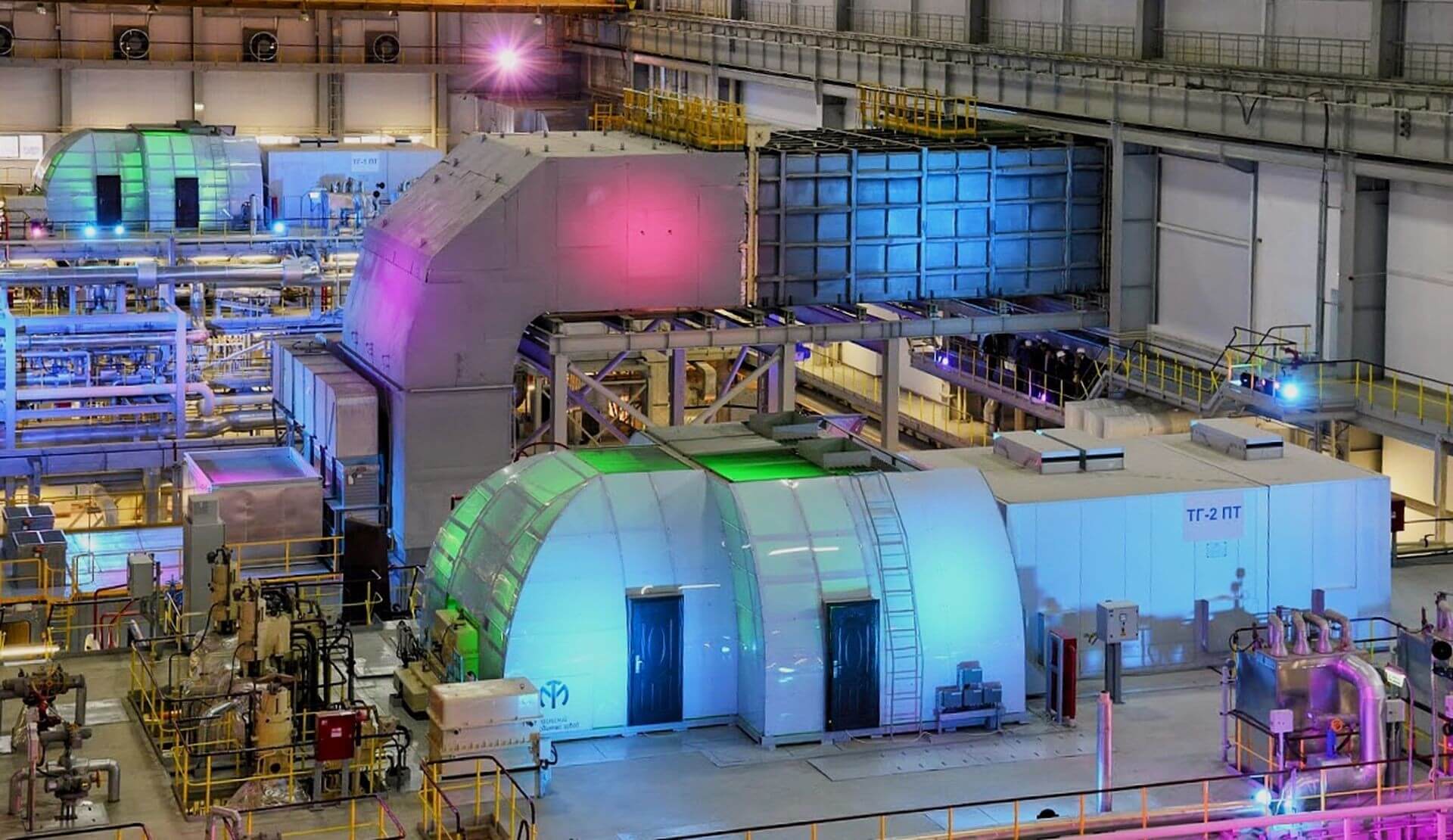

Еще одна причина, по которой РОТЕК стремится к цифровому развитию заключается в том, что компания работает с объектами критической инфраструктуры, такими как ТЭЦ, обеспечивающими энергией крупнейшие города страны. Недочеты в техническом состоянии могут привести к аварии и жертвам, если не к техногенной катастрофе. Цифровизация же способна свести эти риски к минимуму.

Модуль анализа теплового поля построен на основе гигантского архива данных, которого нет ни у одной компании на рынке. Архив данных – одно из конкурентных преимуществ программно-аппаратного комплекса ПРАНА

Среди главных достижений РОТЕК, в контексте упомянутых вызовов, создание программно-аппаратного комплекса ПРАНА. Это программно-аппаратный комплекс на основе IIoT для диагностики и прогноза состояния промышленного оборудования с целью повышения эффективности его работы и снижения эксплуатационных затрат. Суть системы заключается в сборе данных о параметрах работы оборудования и создания «цифрового портрета» его исправного состояния на основе технологических данных о его работе в различных режимах. Затем эта модель регулярно обновляется в режиме онлайн, поэтому с каждым днём её точность только увеличивается. «Проигрывание» модели на поступающих в режиме онлайн данных позволяет выявлять отклонения на ранней стадии их проявления, за 2-3 месяца до того, как их бесконтрольное развитие приведет к аварийной ситуации.

Модель в n-мерном пространстве описывает состояние оборудования со статистической точки зрения. С помощью передовых алгоритмов, ПРАНА в реальном времени сравнивает состояние оборудования с эталонной моделью и определяет различия между ними. Также рассчитывается влияние каждого параметра на отклонение от эталонной модели. После этого экспертом выявляется причина отклонений и формируются рекомендации по дальнейшим действиям для эксплуатационного персонала.

Система прогностики

и удаленного мониторинга

Как мы видим, система направлена на обеспечение комплексного технического анализа работы сложных промышленных систем, в том числе на сокращение внеплановых остановов оборудования, на снижение расходов, контроль работы и выявление причин инцидентов. В основу этой системы лег большой опыт работы РОТЕК в обслуживании энергетического оборудования.

Дополнительные прикладные модули ПРАНЫ автоматизируют работу экспертов. Например, модуль для 3D-визуализации тепловых полей показывает распределение температур на выходе из газовой турбины – по изменению этого рисунка эксперт может судить о состоянии компрессора и горячего тракта газовой турбины. Другие применения модулей – автоматический расчет остаточного ресурса оборудования с учетом пусков и остановов, расчет периодов промывки компрессора, автоматическое обновление цифровых моделей оборудования после ремонта или обслуживания.

Решение уже установлено на 22 ПГУ-энергоблоках с общей мощностью более 3.5 ГВт (это более 2% российской тепловой энергетики). Также ПРАНА уж е работает на различных типах оборудования, занятого в нефтедобывающем комплексе, внедряется на объектах компании «РусГидро». Среди подобных решений, предоставляемых зарубежными конкурентами, Система ПРАНА выделяется тем, что независима от OEM (оригинальных производителей оборудования) и априори гораздо более объективна. Объясняя разницу между этими подходами, эксперты отрасли приводят красноречивую аналогию – заказывать систему мониторинга и прогностики у OEM – это как консультироваться у лисы про охранную систему курятника...

Главное преимущество, которое несет в себе цифровизация – это прозрачность и предсказуемость. Работа оборудования, оснащенного современными цифровыми системами, может быть прогнозируема. Неполадок и аварий можно избежать, за 2-3 месяца отследив тренд и предотвратив его развитие. С приходом цифры появилась возможность вывести планирование и менеджмент предприятия на новый уровень, перестроив логистику и кардинально пересмотрев ответственность персонала и ремонтных компаний. Такая система как ПРАНА ежесекундно отслеживает и записывает тысячи параметров, каждое действие или бездействие эксплуатантов, позволяет точно оценить качество ремонта

Повсеместное внедрение системы ПРАНА могло бы сократить потери энергетической отрасли примерно на 60%. Система дает возможность выявлять и заблаговременно устранять до 80% отклонений, зарождающихся в оборудовании. Оставшиеся 20% приходятся на внезапно развившиеся дефекты и деградацию материалов (например, микротрещины), которые можно определить только при непосредственном обследовании металла (дефектоскопии).

Внедрение системы ПРАНА может сократить потери энергетической отрасли примерно на 60%

«Умный» завод: настоящее или будущее?

Сейчас ни одно из предприятий РОТЕК не обходится без цифровых решений. Это еще раз подтверждает, что будущее в промышленности уже наступило. Все чаще, говоря о данной отрасли, мы упоминаем концепцию «умного» завода и «умного производства». Эти понятия были введены в 2011 г. в качестве ключевых терминов инициативы Industrie 4.0, которая должна была помочь производственному сектору Германии сохранить конкурентные преимущества. Тогда концепцию подхватили предприятия по всему миру. И сейчас большинство передовых компаний уже реализуют ее в том или ином виде, стремясь к созданию производственной среды, в которой оборудование и системы материально-технического обеспечения улучшают технологические процессы путем самоорганизации и самооптимизации.

В компании РОТЕК, в рамках создания «умного» завода,

отмечается примерно одинаковая динамика развития по двум

основным направлениям:

- производство комплектующих для авиадвигателей и энергетических турбин — сварных уплотнений «РОТЕК», которые пользуются повышенным спросом (РОТЕК является их единственным производителем в России).

- система прогностики и удаленного мониторинга ПРАНА которая выходит за пределы энергетики и уже установлена на оборудовании нефтедобывающего хозяйства Газпромнефть.

Что касается традиционного машиностроения, одним из их проектировщиков и производителей уже более 80 лет является Уральский турбинный завод, входящий в РОТЕК. Для совершенствования и ускорения процессов завод внедрил технологию «Цифровой макет изделия», представляющую собой сложную автоматизированную систему разработки полного комплекта инженерных данных выпускаемых машин: их 3D-моделей, чертежей, технологической документации, информации о жизненном цикле.

Председатель Совета директоров РОТЕК М.В. Лифшиц рассказывает о проектах РОТЕК Президенту России В.В. Путину в ходе выставки Иннопром.

Современное производство сложного энергооборудования невозможно представить без таких систем. Компания смогла существенно сократить сроки и трудоемкость процесса конструирования турбин и подготовки рабочей документации для производства, что напрямую сказывается на конкурентоспособности выпускаемой продукции. К примеру, в одной из последних разработок Уральского турбинного завода — турбине Кп-77 с осевым выхлопом для мусоросжигательных заводов — 24 000 деталей. Именно применение «Цифрового макета изделия» позволило выполнить ее рабочий проект всего за 8 месяцев. Ранее на такие разработки требовалось не менее 1 года. Все узлы турбины для начала собираются на виртуальном стенде — там и выявляются конструкторские недоработки. В некоторых случаях это помогает сократить сроки проектирования в несколько раз. Каждая из выпускаемых турбин имеет предустановленную цифровую начинку. Все это отражается как на экономике производства, так и на уровне надежности турбин. Между тем человеческий фактор постепенно сводится на нет.

Так, основным отличием «умного» производства от обычного становится максимально активное использование цифровых системных решений, способствующих автоматизации промышленности и производства. Система ПРАНА в свою очередь отлично дополняет эту концепцию. Благодаря ей потребитель может объединить весь перечень промышленного оборудования и контролировать его состояние, более грамотно балансировать его взаимодействие, управлять им так, как ранее было невозможно. Такая цифровизация производства дает потребителю удобство , предсказуемость, надежность и безопасность.

Сотрудничество — ключ к успеху

Создание «умных» производств, разумеется, требует тщательной проработки стратегии модернизации, обновления всех технологий и, конечно же, взаимодействия с другими предприятиями для обмена знаниями и опытом.

К примеру, РОТЕК уделяет большое внимание обучению персонала заказчика по работе с системой удаленного мониторинга и диагностики ПРАНА, осуществляет постоянную поддержку и консультирует по всем нововведениям и расширению функционала системы.

Однако развитие взаимодействия с другими предприятиями не ограничивается инструктажем и образовательными проектами. Важным шагом для РОТЕК стало заключение в январе 2020 г. соглашения с компанией Siemens о сотрудничестве в сфере развития цифровых решений.

Для РОТЕК сотрудничество с Siemens — это отличная возможность масштабирования наших решений, обеспечивающих на сегодняшний день надежность работы уже 3,5 ГВт генерации в России и Казахстане. Уверен, объединив усилия и используя уникальную экспертизу РОТЕК в предиктивной аналитике и мониторинге всех видов энергетических турбин и обширного перечня промышленного оборудования, мы сможем задать новую динамику процессам цифровизации промышленности, сделать их работу безопаснее и эффективнее

Внедрение предиктивных моделей и аналитических инструментов на предприятиях в последние годы стало заметным трендом, и их востребованность стабильно растет. Особенно они важны на объектах промышленной инфраструктуры, где стоимость простоя слишком высока. Используя обширный опыт АО РОТЕК в области энергетики, мы будем стремиться создавать системы предиктивной аналитики в первую очередь для крупных промышленных предприятий. Передовые технические решения Siemens и экспертный опыт РОТЕК помогут нашим заказчикам перейти от стратегии устранения проблем к их предотвращению, что позволит значительно сократить издержки и оптимизировать производство